1. 故障现象

1 台配置空气干燥器使用了3000h的某型6t 装载机,从矿山转移到港口,由石料装运工况转变为短距离堆运矿粉工况。因短距离堆运矿粉工况需要高频次、重复制动,出现了制动疲软故障,影响该机正常使用。

2. 故障排查

(1)静态测试

首先,启动发动机后,观察该装载机仪表显示制动系统气压值正常。其次,按照常规要求对制动液压管路进行排气,排气过程中和结束后,添加同一牌号的制动液。再次,用专用压力表测试、验证制动气压符合设计要求。最后,验证空压机、脚制动阀、加力泵、制动夹钳等完好,符合要求。

(2)动态测试

该装载机静态测试的各项测试结果均符合要求后,我们在堆运矿粉工况下进行短距离动态频繁制动测试。在初始制动测试时,该装载机制动性能完全符合要求。但随着该装载机铲运作业测试时间的延长,发现仪表显示的制动气压逐渐降低,装载机制动疲软问题随即出现。延长该装载机动态测试时间,仪表显示制动气压逐渐提高,该装载机制动疲软故障逐渐消失,在频繁制动条件下又能够实现正常制动。继续延长该装载机动态测试验证时间,则重新出现制动由正常到疲软、再由疲软到正常的交替循环过程。

(3)确定故障部位

上述排查后分析认为,该故障发生的原因可能是干燥器的结构存在问题。拆下干燥器、安装油水分离器后,重新进行长时间、短距离堆运矿粉作业且进行频繁制动,制动疲软故障彻底消失。

3. 故障原因分析

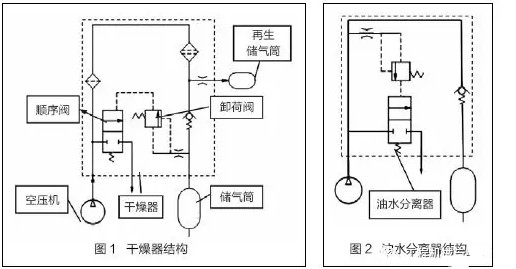

(1)干燥器结构原理

干燥器结构如图1 所示。空压机运转时,被压缩的空气经过一、二级过滤器去除水、油污等杂质,向储气筒和再生储气筒提供干净的空气。当储气筒的压力达到卸荷阀开启压力810kPa 时,卸荷阀开启并打开顺序(逻辑)阀,此时空压机在无负荷情况下运转。

空压机无负荷运转后,再生储气筒储存的压缩空气经过节流孔平稳地自动反吹,清理干燥器中的油、水及其他污物。与储气筒相比,再生储气筒容积较小,清理过程很快结束。清理结束后,再生储气筒内的压力接近于0。实际上,当储气筒的压力达到810kPa 时,因为在再生储气筒进气口管路上的节流阀作用,此时再生储气筒的压力会低于此压力。在此后的过程中,如果司机不进行制动,空压机将在卸载状态下运转。

因该作业工况需要频繁制动,储气筒内的气压会迅速下降到750kPa 以下,此时卸荷阀、顺序阀关闭,空压机重新有负荷工作。因储气筒里的气压高于再生储气筒的压力,空压机重新供气时,虽然在再生储气筒进气管路上设有节流口,但是空压机还是优先给再生储气筒供气。

在此过程中,若装载机继续频繁制动,储气筒内的气压会继续下降,导致制动疲软。当再生储气筒与储气筒内的气压基本相同时,空压机才能给储气筒供气。由此可知,再生储气筒虽然能够自动清理干燥器,但是在频繁制动的工况下会延缓空压机给储气筒供气时间。

(2)油水分离器结构原理

油水分离器结构如图2 所示。其与干燥器的结构差异主要有2 点,一是油水分离器没有再生储气筒,不具备自动清理功能。当储气筒的压力下降到油水分离器不再卸荷时,空压机直接给储气筒供气,储气筒的压力能够很快的恢复到设定值。二是油水分离器的卸荷阀、顺序阀结构原理与干燥器不相同。

虽然普通工况的装载机制动频次高于汽车及其他工程机械,但是应用干燥器技术的制动系统仍然可以满足有效制动要求;而对于短途转运、频繁紧急制动作业工况的装载机,因为干燥器的结构原因,就会出现周期性、短时间制动疲软故障。

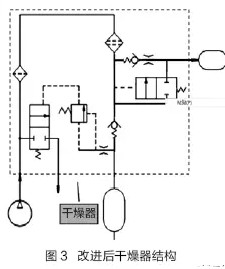

4. 改进措施

装载机高频次制动时,短时间内要消耗大量的压缩空气。为了有效保证制动,空压机必须优先向储气筒供气,然后给再生储气筒供气。为此,我们在干燥器的再生储气筒进口管路上增加了单向阀及逻辑阀,逻辑阀的开启压力低于810kPa、高于680kPa,这样就能保证空压机优先向储气筒供气。改进后干燥器结构如图3 所示。

经实验验证,改进后的干燥器彻底杜绝了该装载机频繁制动工况产生的间歇性制动疲软问题,该装载机在各种工况下作业,其制动性能均保持正常。